Just-in-time- und Just-in-sequence

EDI als zentraler Erfolgsfaktor in der Automobil-Produktion

Haben Sie schon einmal von einer Lieferprognose (DELFOR), einem Lieferabruf (DELJIT) oder einer Liefermeldung (DESADV) gehört? Wenn Sie in der Automobilproduktion tätig sind, werden Sie vermutlich wissen, wie wichtig diese EDI-Nachrichten-Typen beim permanenten Informationsaustausch sind. Zumindest sofern Sie den Elektronischen Datenaustausch (EDI) bereits nutzen. Falls noch nicht, möchte ich Ihnen hier ein paar nützliche Hintergrundinformationen geben. In diesem Blogbeitrag geht es unter anderem darum, wie EDI mit den in der Automobilbranche üblichen Just-in-time- und Just-in-sequence-Produktionsmethoden zusammenhängt.

Ōno Taiichi ist bereits seit mehr als 30 Jahren tot. Der begnadete Techniker wird in Wirtschaftskreisen seiner Heimat Japan als Legende verehrt. Taiichi ist unter anderem der Erfinder des Toyota-Produktionssystems – und auch die heute noch sehr gebräuchliche Just-in-time-Produktion basiert auf seinen Ideen. Toyota ist mittlerweile der größte Autobauer der Welt und unterhält im tschechischen Ort Ovčáry bei Kolín ein riesiges Produktionswerk. Meine KollegInnen und ich sind übrigens sehr stolz darauf, dass Toyota Motor Manufacturing Czech Republic (TMMCZ) seit Jahren im Bereich des Elektronischen Datenaustausches (EDI) auf die Expertise von EDITEL vertraut. Wenn nationale und internationale Kfz-Zulieferer an TMMCZ angebunden werden möchten, stehen wir ihnen jederzeit gerne beratend zur Seite und kümmern uns auch um die technische Umsetzung und laufende Betreuung. Das gilt im übrigen auch für die EDI-Anbindung an sämtliche anderen EDI-fähigen Unternehmen rund um den Globus.

Just-in-time- und Just-in-sequence: Was ist eigentlich der Unterschied?

Bevor wir uns dem Datenaustausch auf Basis der gebräuchlichsten EDI-Nachrichtentypen widmen, möchte ich ein wenig die zentralen Vorteile der beiden Produktionsmethoden Just-in-time (JIT) und Just-in-sequence (JIS) beleuchten. JIT kommt in der Regel dann zum Einsatz, wenn der Lagerstand vor Ort generell gering gehalten werden soll. Das verringert sowohl die Lagerkosten als auch den Manipulationsaufwand, weil die benötigten Teile oder Komponenten von den meist sehr zahlreichen Kfz-Zulieferern entsprechend dem Bedarf der Endmontage regelmäßig angeliefert werden. Dadurch ist immer nur Material für ein paar Stunden oder Tage vor Ort, weil die Zulieferer gemäß den jeweiligen Verträgen sukzessive für Nachschub sorgen.

Eine Weiterentwicklung von JIT ist Just-in-sequence (JIS). Bei diesem Konzept werden die Teile und Komponenten nicht nur zeitlich exakt abgestimmt und in der gewünschten Menge geliefert, sondern auch noch mit der jeweiligen Montage-Sequenz getaktet. Die Ware wird von den Kfz-Zulieferern dabei so verpackt, dass die ArbeiterInnen direkt in der Montagehalle die jeweiligen Teile in der passenden Reihenfolge griffbereit haben und verbauen können. JIS kommt vor allem dann zur Anwendung, wenn Autokäufer ihr Wunschmodell mit Sonderaustattung bestellen, was in der Praxis recht häufig passiert. Wer beispielsweise gelbe Sitzbezüge haben möchte, obwohl schwarze zur Standardausrüstung gehören, und vielleicht noch spezielle Alufelgen und eine bestimmte Soundanlage ordert, bekommt diesen Wunsch in der Regel von den Herstellern erfüllt. JIS sorgt dafür, dass die Produktionskosten trotz der unzähligen Variationsmöglichkeiten extrem schlank bleiben, weil sehr vieles automatisiert erfolgt.

Permanenter Informationsaustausch dank EDI

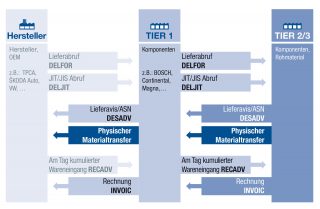

Damit JIT und JIS reibungslos funktionieren, ist allerdings eine ständige und fehlerfreie Kommunikation zwischen dem OEM und seinen Lieferanten notwendig. Und genau hier kommt der Elektronische Datenaustausch (EDI) ins Spiel. Im Idealfall sollten alle in der Lieferkette, unabhängig von der hierarchischen Zuordnung der Zulieferpyramide (Tier 1 – Tier 3), untereinander angebunden sein. Für einen automatisierten Informationsaustausch zwischen allen Akteuren können unterschiedliche Standards verwendet werden (EDIFACT, ODETTE, VDA, ANSI X.12…). Der benutzte Standard wird den Zulieferern in der Regel von den OEM vorgegeben. Doch ganz gleich welche Standards dann tatsächlich zum Einsatz kommen, sind die Prozesse beim Informationsaustausch immer recht ähnlich. Diese wollen wir uns anhand nachfolgender Grafik ein wenig näher anschauen.

Die gebräuchlichsten EDI-Nachrichten in der Automotive-Branche und ihre zentralen Funktionsweisen

Erklärung der Grafik:

- Lieferprognose (DELFOR): Die OEM übermitteln mittels DELFOR-Nachrichten ihre längerfristigen Bedarfsprognosen an ihre direkten Zulieferer (Tier-1), damit diese ihre Produktion danach ausrichten können. Die Tier-1 wiederum senden DELFOR-Nachrichten an ihre eigenen Lieferanten (Tier-2), damit diese ebenfalls ihre Produktion entsprechend takten können.

- Lieferabruf (DELJIT): Diese Nachrichten dienen sowohl in der Just-in-time- als auch der Just-in-sequence-Produktion dem permanenten Austausch. Die OEM rufen mittels DELJIT bei den Tier-1 regelmäßig kurzfristig Lieferungen ab, damit die Produktion niemals zum Stillstand kommt, zugleich aber auch die Lagerhaltung schlank bleibt.

- Liefermeldung (DESADV) bzw. Advance Shipping Notice (ASN): Mit diesen elektronischen Dokumenten werden die OEM von den Tier-1 über eine bevorstehende Warenlieferung informiert, damit deren Logistikabteilungen Vorkehrungen dafür treffen können. DESADV ist ein EDIFACT-Nachrichtentyp, wobei in der Automotive-Branche häufig auch die Bezeichnung ASN verwendet wird. Statt Liefermeldung ist auch die Bezeichnung Lieferavis gebräuchlich.

- Wareneingangsbestätigung (RECADV): Mit dieser Nachricht informieren die OEM ihre Tier-1-Zulieferer darüber, dass sie Waren in Empfang genommen haben. Darin wird auch festgehalten, falls zu viel oder zu wenig angeliefert wurde bzw. die Waren beschädigt oder mangelhaft angekommen sind. Gleiches gilt natürlich immer auch für Tier-1, die ihre eigenen Lieferanten ebenfalls mit diesem Nachrichtentyp über einen Wareneingang informieren können.

- Rechnung (INVOIC): Wurde die Ware übernommen und gibt es keine Reklamationen, werden in weiterer Folge von den Tier-1 die Rechnungen an die OEM übermittelt. Die sichere Übertragung mittels EDI sorgt dafür, dass die Absender eindeutig identifiziert werden können, es spart natürlich Papier und die offenen Beträge können auch rascher beglichen werden.

Wie wir anhand der Grafik beispielhaft gesehen haben, erleichtert EDI die Kommunikation zwischen den einzelnen Akteuren in der Automotive Supply Chain enorm. Durch die Verwendung von Branchenstandards sprechen alle Beteiligten sozusagen dieselbe Sprache und die Automatisierung der Prozesse gewährleistet einen effizienten Austausch von Geschäftsdokumenten.

Wenn Sie mehr darüber erfahren möchten, wie auch Sie künftig mit Ihren Geschäftspartnern aus der Automotive-Branche EDI-Nachrichten austauschen können, stehen meine Kolleginnen und Kollegen gerne für Ihre Fragen zur Verfügung. Bitte benützen Sie dazu einfach die Kontaktbox (rechts) und übermitteln Sie uns Ihre Nachricht.

Zur Person

Zur Person

Andrea Kraft

Business Development Managerin bei EDITEL Austria

Über EDITEL

EDI-Dienstleister EDITEL ist ein führender internationaler Anbieter für EDI-Lösungen (EDI = Electronic Data Interchange). Das Unternehmen ist spezialisiert auf die Optimierung von Supply Chain Prozessen unterschiedlichster Unternehmen und Branchen.

Porträtfoto copyright Editel/Petra Spiola

Symbolfoto copyright iStockphoto, Bildnachweis vladru

Grafik copyright EDITEL Austria GmbH

Zur Person

Zur Person